Embora a técnica de embutimento de metais seja um processo antigo, ela ainda é usada atualmente em várias aplicações industriais, como a produção de peças para automóveis, eletrodomésticos, equipamentos médicos e muito mais. O embutimento de metais é um processo de fabricação no qual uma chapa metálica é esticada e pressionada em uma forma, criando uma forma tridimensional.

Neste artigo, vamos explorar mais sobre o embutimento de metais e como ele é realizado.

O que é embutimento de metais?

O embutimento de metais é um processo de fabricação que envolve a formação de uma chapa metálica em uma forma tridimensional. Durante o processo, a chapa é esticada e pressionada em um molde com a ajuda de uma prensa hidráulica. Isso cria uma forma tridimensional que pode ser usada em várias aplicações industriais.

Tipos de embutimento de metais

Existem dois tipos principais de embutimento de metais: embutimento profundo e embutimento superficial.

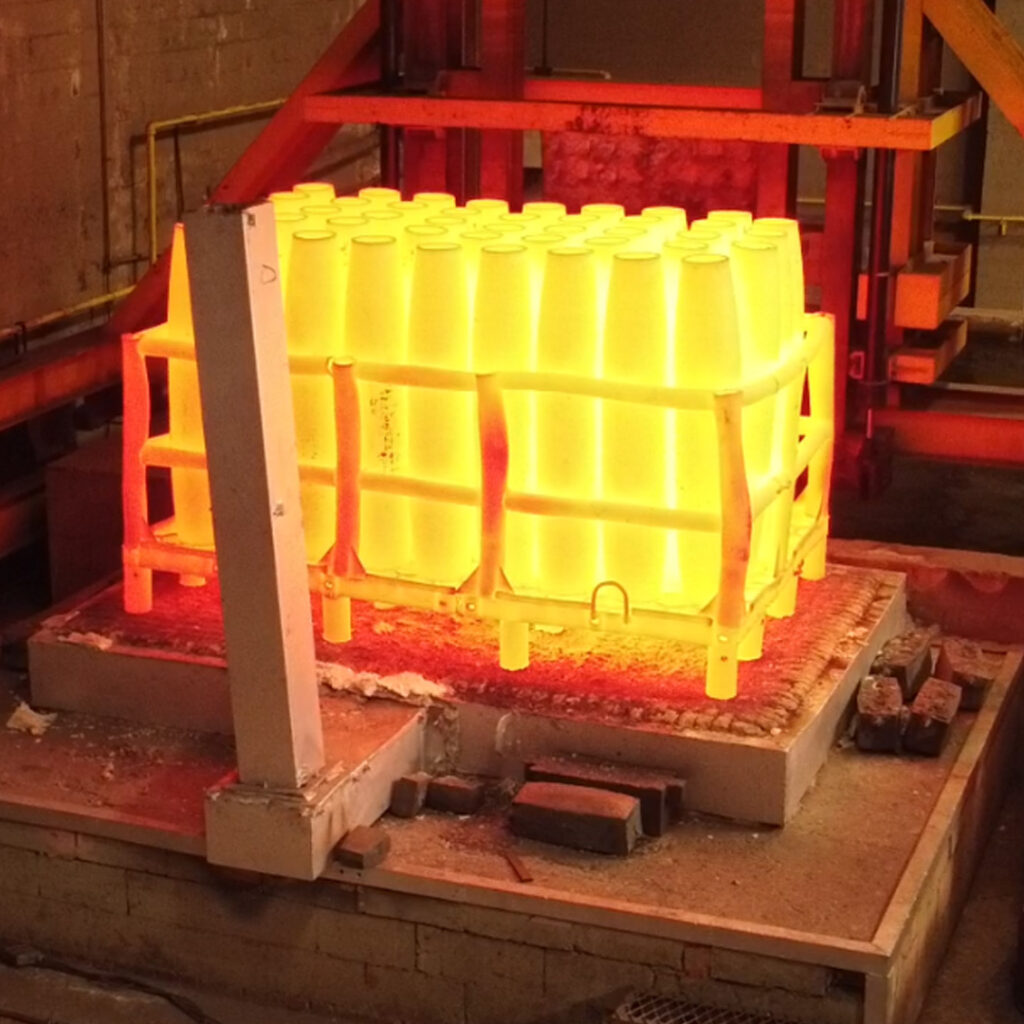

Embutimento profundo: o embutimento profundo é um processo no qual a profundidade da chapa metálica é maior do que o seu diâmetro. É geralmente usado para criar peças com paredes mais finas, como tubos, latas e buchas.

Embutimento superficial: o embutimento superficial é um processo no qual a profundidade da chapa metálica é menor do que o seu diâmetro. É geralmente usado para criar peças com paredes mais grossas, como caixas, painéis e conchas.

Vantagens do embutimento de metais

O embutimento de metais tem várias vantagens em relação a outros processos de fabricação, incluindo:

- Eficiência: o embutimento de metais é um processo altamente eficiente que permite a produção em massa de peças em pouco tempo.

- Precisão: o embutimento de metais é um processo altamente preciso que permite a criação de peças complexas com tolerâncias apertadas.

- Qualidade: o embutimento de metais produz peças de alta qualidade que são resistentes e duráveis.

- Redução de custos: o embutimento de metais é um processo de baixo custo em comparação com outros processos de fabricação.

Aplicações do embutimento de metais

O embutimento de metais é usado em várias aplicações industriais, incluindo:

- Automotivo: o embutimento de metais é usado na produção de várias peças automotivas, como painéis de carroceria, tanques de combustível e silenciadores.

- Eletrodomésticos: o embutimento de metais é usado na produção de peças para eletrodomésticos, como geladeiras, máquinas de lavar e secadoras.

- Equipamentos médicos: o embutimento de metais é usado na produção de equipamentos médicos, como dispositivos de monitoramento e instrumentos cirúrgicos.

Conclusão

Portanto, é importante escolher uma empresa que oferece o serviço de embutimento de metais experiente e confiável para garantir a qualidade e a precisão das peças produzidas.

Com a crescente demanda por peças de metal de alta qualidade e precisão, o embutimento de metais continuará a ser uma técnica importante na fabricação de peças em várias indústrias. Espera-se que as inovações tecnológicas na área do embutimento de metais continuem a aprimorar o processo, resultando em peças de metal ainda mais complexas e precisas no futuro.

Se você precisa de peças de metal precisas e de alta qualidade, considere o embutimento de metais como uma opção viável aqui na Metaltrat.